Trước đây, các thủy thủ có kinh nghiệm sẽ tự kiểm tra, bảo trì máy móc trên tàu thuỷ bằng cách đặt tay lên dây cáp, và cảm nhận những rung động khác lạ để xác định những vấn đề bất ổn. Ngày nay, khi kết cấu máy móc trên tàu ngày càng phức tạp thì kỹ thuật kiểm tra cũng cần được phát triển hơn.

Đối với động cơ hơi nước, để kiểm tra tình trạng hoạt động của máy móc, thì các kỹ sư sẽ đi dọc theo con tàu, gõ vào các bánh xe thép bằng một chiếc búa nhỏ. Và dựa vào tiếng động phát ra họ sẽ phán đoán như sau: âm thanh rõ ràng có nghĩa là bánh xe còn tốt; âm thanh nặng nề có nghĩa là nó đã bị nứt và cần được chú ý hơn.

Bảo trì máy móc trên tàu thuỷ như thế nào?

Việc phân tích rung động đã ra đời, bước đột phá đầu tiên của nguyên lý bảo trì máy móc

Một trong những bước đột phá sớm nhất của nguyên lý bảo trì thiết bị trên tàu không do một thợ cơ khí hay kỹ sư tàu thủy, mà là một nhà sinh vật học.

Ông Conrad (C.H.) Waddington là một nhà khoa học người Anh, ông từng làm việc tại Bộ Tư lệnh Lực lượng Không quân Hoàng gia trong Thế chiến thứ II. Ông được giao nhiệm vụ là tìm cách chống phá tàu ngầm của Đức. Hướng giải quyết của ông đó là thực hiện nhiệm vụ thông qua công việc bảo trì con tàu.

Ông Waddington nhận thấy rằng các máy bay ném bom B-24 Liberator đang sử dụng, người ta đã dành quá nhiều thời gian để bảo dưỡng, cả bảo dưỡng theo lịch trình và bào dưỡng đột xuất. Vào thời điểm đó, người ta cho rằng việc bảo dưỡng nhiều hơn thì sẽ đảm bảo cho máy bay luôn sẵn sàng hoạt động trong chuyến bay kế tiếp. Nhưng sau khi nghiên cứu, người ta phát hiện ra rằng số lần bảo dưỡng đột xuất lại tăng lên ngay sau đợt bảo dưỡng theo lịch trình kéo dài 50 tiếng.

Vấn đề của bảo trì theo lịch trình

Nhóm nghiên cứu của ông nhận ra rằng: Trên thực tế thay vì ngăn ngừa sự cố xảy ra, thì tần suất bảo trì theo lịch trình lại làm tăng chúng. Điều này được gọi là Hiệu ứng Waddington. Bằng cách điều chỉnh tần suất bảo trì tương ứng với tình trạng thực tế của thiết bị và tần suất sử dụng, nhóm của Waddington đã có thể vượt quá mức trung bình tốt nhất của tất cả các phi đội tới 79%.

Bước đột phá thứ hai của nguyên lý bảo trì máy móc

Những năm 1970, nguyên lý bảo trì được viết rõ ràng hơn và động cơ tàu phức tạp hơn. Các nhà nghiên cứu đã luôn tìm cách giảm thiểu thời gian ngừng hoạt động máy móc để kiểm tra, từ đó họ đưa ra phương pháp Bảo trì dựa vào độ tin cậy, đó là kết luận của hai nhà khoa học Nowlan và Heap (năm 1978) của công ty United Airlines.

Trong cuộc nghiên cứu, họ xác định rằng: 90% lỗi máy móc từ trước khi đưa vào hoạt động. Chỉ 11% có liên quan đến tuổi thọ của máy móc. Điều này cho thấy chỉ cần theo dõi tình trạng hoạt động của động cơ, và thực hiện đại tu động cơ theo thời gian sử dụng.

Giám sát tình trạng hoạt động (Condition monitoring – viết tắt là CM) của máy móc đã trở thành xu hướng.

Tại thời điểm bây giờ

Công ty Condition Analyzing Corporation (viết tắt là CAC) là một trong những công ty hoạt động lâu đời của Mỹ chuyên về CM. Công ty được thành lập vào năm 1969 có trụ sở chính tại Florida (Mỹ), CAC chuyên cung cấp dịch vụ cho các loại tàu biển và tàu kéo trên khắp thế giới.

Vào những năm 1980, ông Robert H. Wallace – người sáng lập công ty CAC đã làm việc trực tiếp với Hiệp hội Kiến trúc sư Hải quân & Kỹ sư Hàng hải (Society of Naval Architects & Marine Engineers – viết tắt là SNAME), họ đã đề ra các tiêu chuẩn đầu tiên cho việc phân tích rung động của máy móc trên tàu.

Ông Wallace đã đi tiên phong trong chương trình bảo trì khi loại bỏ việc mở một số thiết bị máy móc để kiểm tra. Cho đến nay, CAC là công ty đứng đầu ngành với nhiều kỹ sư cao cấp thuộc Ủy ban ISO (International Organization for Standardization) (1) kiểm soát chất lượng, thiết lập các tiêu chuẩn rung động cho máy móc chuyển động quay trên tàu.

(1) ISO: hệ thống quy tắc đã được đưa vào chuẩn hóa ở phạm vi quốc tế nhằm hỗ trợ các tổ chức có thể duy trì hoạt động và phát triển. Từ đó, các giá trị của doanh nghiệp, tổ chức được nâng cao trong mọi lĩnh vực sản xuất, thương mại và dịch vụ.

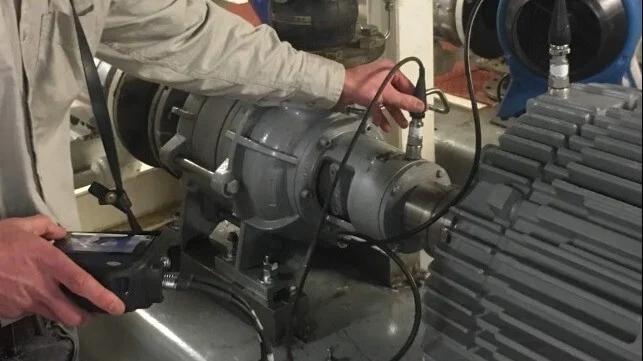

Khi các công ty vận chuyển có nhu cầu kiểm tra phương tiện hàng hải, công ty CAC sẽ cử các kỹ thuật viên lên tàu theo những khoảng thời gian địn sẵn để làm việc với kỹ sư trưởng và đo độ rung động của máy móc.

Việc áp dụng các phép đo độ rung là một cách hiệu quả để định lượng lực tác động lên máy móc, nhằm đánh giá tình trạng. Các phép đo độ rung được đánh giá theo các mức độ tương ứng thời gian sử dụng máy móc, so sánh với các máy cùng loại và với các tiêu chuẩn rung động.

Việc phân tích hoàn toàn phụ thuộc vào độ chính xác và độ lặp lại của tín hiệu rung động cũng như thông tin về các điều kiện vận hành của máy móc (như số vòng quay động cơ/ phút, tải trọng, ảnh hưởng rung động từ bên ngoài) tại thời điểm kiểm tra. Vì những lý do này, các kỹ thuật viên đã qua đào tạo và được cử đến hiện trường để thu thập dữ liệu và ghi lại thông tin cần thiết.

Theo danh sách các máy quan trọng, kỹ thuật viên thực hiện các phép đo độ rung của máy móc trên tàu tại các vị trí ổ trục bằng máy phân tích cầm tay. Các thiết bị công nghệ giúp xác định đúng vị trí của cảm biến để đảm bảo các phép đo nhất quán và có thể ghi chú các điều kiện hoạt động cũng như mọi vấn đề có thể nhìn thấy được.

Một nhóm các nhà phân tích xem xét dữ liệu ở nhiều dạng khác nhau bao gồm biểu đồ quang phổ (spectrum diagrams), biểu đồ dạng sóng theo thời gian (time waveforms diagrams) và biểu đồ pha (phase diagrams). Việc phân tích cũng tương tự như khi bác sĩ diễn giải kết quả điện tâm đồ. Các báo cáo tập trung vào những máy móc cần bảo trì. Điều này giúp tối ưu quỹ bảo trì và giờ công.

Hơn nữa, việc phân tích còn cho phép các nhà khai thác tàu lập kế hoạch và đặt hàng phụ tùng thay thế một cách chủ động, do đó tránh được vấn đề vận chuyển đột xuất nhiều tốn kém và thủy thủ làm thêm giờ để sửa chữa những hỏng hóc không mong muốn. Các báo cáo này có sẵn cho khách hàng truy cập trên website của công ty CAC Decision Point®.

Công ty CAC cũng cung cấp dịch vụ kiểm tra nhiệt độ máy móc để cải thiện độ an toàn trên tàu, bằng cách đánh giá tình trạng hoạt động của hệ thống điện. Các báo cáo chỉ ra những vị trí có nhiệt độ bất thường và khuyến nghị các biện pháp khắc phục cần thiết.

Truyền tải dữ liệu thông qua ứng dụng công nghệ

Công ty Advanced Mechanical Enterprises (viết tắt là AME) có trụ sở tại Florida (Mỹ), cũng đưa ra phương thức CM – nhưng có một chút khác biệt. Để giúp các công ty vận chuyển giảm chi phí bảo trì máy móc, giải pháp của công ty AME là cung cấp các công cụ kiểm tra và dịch vụ đào tạo cần thiết, sau đó hỗ trợ phân tích và kỹ thuật từ xa, để các kỹ sư (cũng là thủy thủ trên tàu) thực hiện thu thập dữ liệu thực tế.

Đầu tiên, các kỹ thuật viên thực hiện một cuộc khảo sát cơ bản trên tàu, sau đó lập bản đồ máy móc và các vị trí cần thu thập dữ liệu, đồng thời huấn luyện thủy thủ đoàn cách vận hành thiết bị kiểm tra – một máy thu thập dữ liệu cầm tay tốc độ cao của công ty Pruftechnik (nay là công ty Fluke). Máy móc được đánh dấu bằng thẻ RFID (2) và thiết bị phân tích cầm tay có chức năng đồ họa.

(2) Thẻ RFID: là loại thẻ thông minh được gắn vào các thiết bị, để có thể dễ dàng tìm kiếm, xác định, theo dõi thiết bị đó. Thẻ RFID có thể lưu trữ một loạt thông tin. Thông thường, thẻ RFID bao gồm ba bộ phận cơ bản: chip, ăng ten và chất nền.

Sau đó, dữ liệu theo dõi máy móc được thu thập trên tàu vào các khoảng thời gian cố định và được gửi đến trung tâm phân tích.

Nhà đầu tư đã chuẩn bị phương án đưa đội kỹ sư đến tàu bằng máy bay ngay khi có vấn đề phức tạp hơn xảy ra. Nhưng một cuộc nghiên cứu cho thấy thực tế công ty khách hàng đã tiết kiệm được 45% chi phí trong 5 năm hoạt động, là nhờ vào việc thu thập dữ liệu.

Công ty AME đã được cấp chứng nhận ABS (3), điều này cho thấy công ty AME là chuyên gia về CM – Giám sát dựa trên tình trạng. Năm 2022, công ty đã tổ chức lễ kỷ niệm 30 năm thành lập.

(3) ABS: tập đoàn ABS (tại Mỹ). Một công ty con của ABS hoạt động ngành hàng hải với hơn 1.500 chuyên gia trên 30 quốc gia. Một trong các dịch vụ của ABS là cấp chứng nhận hệ thống quản lý trong ngành hàng hải.

Hiệu quả của việc phân tích dữ liệu về độ rung của máy móc

Tất cả các máy móc sau một thời gian sử dụng cũng sẽ xảy ra hư hỏng. Khoảng thời gian trung bình giữa những lần xảy ra sự cố đó được các kỹ thuật viên sử dụng làm thước đo độ tin cậy cho các thiết bị động cơ phức tạp, hoặc máy móc quan trọng. Công việc thực sự của kỹ thuật viên giám sát tình trạng là phân tích các biểu đồ quang phổ, dự kiến các tình huống phát sinh và theo dõi thời gian thiết bị hoạt động.

Phân tích dữ liệu thực hiện theo kiểu phân cấp, trước hết kỹ thuật viên sẽ xem xét rung động tổng thể trong phạm vi tiêu chuẩn ISO và đánh dấu màu xanh lá, vàng hoặc đỏ. Tiếp đến, dữ liệu dạng biểu đồ quang phổ và biểu đồ dạng sóng theo thời gian được sử dụng để xác định mức độ nghiêm trọng của rung động. Cuối cùng, là kiểm tra biểu đồ pha (còn gọi là biểu đồ vec tơ). Việc đánh giá dữ liệu thông qua các biểu đồ giúp xác định chính xác sự cố của máy móc là gì và cả nguyên nhân dẫn đễn sự cố.

Khi các kỹ thuật viên nhận thấy được xu hướng hư hỏng của máy móc theo thời gian, và cung cấp cho nhà đầu tư bảng dự báo, phân tích dữ liệu có thể chỉ ra sự xuống cấp của thiết bị ở mức độ nhẹ và đưa ra các khuyến nghị sửa chữa hoặc thay thế. Kết quả là số phụ tùng thay thế sẽ giảm đi, ít bảo trì hơn và giảm được thời gian ngừng hoạt động máy móc để sửa chữa cũng như kiểm tra.

Cảm biến rung động

Công ty Valmet (tại Phần Lan), nhà cung cấp công nghệ xử lý, tự động hóa và dịch vụ hàng đầu thế giới, phát triển các hệ thống tự động hóa và giải pháp kiểm soát lưu lượng thông tin (flow control) (4) cho nhiều ngành công nghiệp.

Hệ thống giám sát máy móc DNA của công ty Valmet sử dụng các cảm biến cố định được lắp đặt trên máy móc, được nối cáp đến các cổng I/O (5) để thu thập dữ liệu theo thời gian thực đối với máy móc quan trọng và theo chu kỳ đối với máy móc phụ trợ. Điều này cho phép giám sát thiết bị 24/7 bằng cách sử dụng các giới hạn cảnh báo, theo dõi xu hướng và phân tích tín hiệu.

(4) Flow control: kiểm soát lưu lượng, nhằm ngăn chặn dòng thông tin đi từ đối tượng dữ liệu được bảo vệ sang đối tượng dữ liệu ít được bảo vệ hơn.

(5) I/O stations: Cổng I/O. Trong khoa học công nghệ, kỹ thuật, truyền thông thông tin thì cổng I/O được viết tắt cho “Input/ Output”, có nghĩa là “đầu vào/đầu ra” hay là “nhập/xuất” của các loại thông tin, dữ liệu, tín hiệu điện, tần số.

Kết quả, tàu được chuẩn bị các công cụ để bảo trì dự đoán và lên lịch áp dụng dịch vụ bảo trì phù hợp.

Công ty Valmet đã tiến thêm một bước bằng việc phát triển một bộ cảm biến không dây bao gồm: cảm biến gia tốc kế áp điện (piezoelectric accelerometers), cảm biến nhiệt độ, cảm biến kích hoạt, cảm biến vận tốc RMS và cảm biến áp suất động. Việc sử dụng những cảm biến này giúp giảm chi phí hơn so với lắp đặt hệ thống có dây gây tốn kém. Các cảm biến có thể được kết nối với bảng bảo trì Valmet (Valmet Maintenance Pad), chúng còn có thể kết nối với nhau và đo rung động đồng thời trong suốt quá trình thu thập dữ liệu.

Giải pháp tích hợp dữ liệu SISHIP EcoMain của công ty Siemens, sử dụng nguồn là biểu đồ quang phổ từ xa, đây là giải pháp tiên tiến nhất trên thế giới. Mục tiêu của giải pháp là thu thập thông tin ở một dạng nhất quán, theo các tiêu chuẩn hiện có, cho phép bất kỳ nhà cung cấp thiết bị giám sát nào cũng có thể sử dụng để phân tích dữ liệu. Sau đó, dữ liệu được gửi đến website hoặc máy chủ, nơi thông tin được phân tích bằng bộ ứng dụng chuyên biệt.

Các ứng dụng được sử dụng trên tàu bao gồm: bảo trì, nhật ký, hiệu quả năng lượng, khí thải, tiêu thụ nhiên liệu, v.v. Đồng thời, dữ liệu cũng được gửi đến trạm trung tâm của EcoMain. Với quyền truy cập từ xa an toàn, các kỹ thuật viên trên đất liền có thể đánh giá dữ liệu thu thập được.

Mục tiêu của giải pháp EcoMain Suite là cung cấp một hệ sinh thái kỹ thuật số mở, cho phép các nhà cung cấp khác nhau đưa ra các giải pháp của họ, đồng thời cung cấp cho người vận hành một hệ thống an toàn để tối ưu hóa các hoạt động hàng ngày.

Nguyên lý bảo trì phát triển

Nguyên lý bảo trì đã mang lại những tiến bộ ấn tượng trong 200 năm qua.

Từ việc khai thác thép đến nhận dạng mẫu (pattern recognition) (6) nâng cao và phân tích xu hướng, máy móc ngày càng phức tạp giờ đây có thể được quản lý tối ưu hóa thời gian hoạt động và cho phép thực hiện bảo trì khi cần thiết chứ không phải khi chúng hư hỏng.

(6) Pattern recognition: nhận dạng mẫu, nhằm mục đích phân loại dữ liệu (là các mẫu) dựa trên dữ liệu thống kê được.

Tiết kiệm được chi phí rất lớn từ việc tránh bảo trì không cần thiết và chỉ thực hiện dựa trên thời gian xác định. Hơn thế, nhà khai thác tàu sẽ có được một kế hoạch thay thế các phụ tùng quan trọng, giúp giảm số lượng thiết bị đắt tiền vì sự cố đột xuất. Thay vào đó, nó giúp người vận hành chủ động tập trung vào những thiết bị cần tu sửa. Toàn bộ hoạt động của hệ thống dựa trên một vài thành phần máy móc chính.

(Nguồn: The Maritime Executive)